Apresentamos por este informativo sucinto o processo de fabricação do aço plano, produção, pré-processamento de produtos gerados e aplicações.

Henrique Pátria*

- Produção

Em uma operação regular a produção de aço passa pelas seguintes etapas no processo siderúrgico:

- Preparação das cargas. (minério de ferro, carvão mineral e fundentes)

Antes de irem para o alto forno e após seleção de matérias primas o minério de ferro e outros fundentes, passam pela Sinterização, processo onde são aglomerados e transformados em Sinter, que são triturados para adequação do seu tamanho e utilização.

Por sua vez o Carvão mineral é transformado em Coque metalúrgico, em fornos especiais, são as chamadas coquerias.

O Coque metalúrgico é o produto obtido através da destilação do carvão e constitui-se no combustível base utilizado para fusão da carga metálica.

Após tais processos, o coque e o sínter, são transferidos para o alto forno para produção do ferro gusa. Está dado inicio o processo para produção do aço.

- Redução

Compreende as atividades de transformação no alto forno, do minério de ferro em gusa líquido e no final, em aço líquido.

No alto forno o carbono do coque é queimado pelo oxigênio do ar lá soprado, gerando calor e gás com alto poder redutor. Este gás provoca a redução dos óxidos de ferro e consequentemente a fusão das cargas metálicas depositadas no equipamento denominado cadinho sob a forma de gusa e escoria.

O ferro gusa é composto basicamente de ferro + carbono + silício e manganês, tendo como principais impurezas o enxofre e o fósforo. Vazado a uma temperatura de aproximadamente 1500°C, é transportado para a aciaria por carros torpedos.

- Refino:

O refino primário é uma operação onde o ferro gusa é transformado em aço líquido pela injeção de oxigênio a uma temperatura de aproximadamente 1700°C. Este processo de soprar oxigênio acontece em grandes recipientes denominados convertedores que recebem carga sólida, sucata e o ferro gusa e caracteriza-se pelas reações da oxidação parcial do carbono, manganês, silício, fósforo e outros elementos contidos no gusa líquido, permitindo ainda, a redução do teor de fosforo estabilizado em uma escoria básica formada durante o refino.

Após o refino o aço líquido é vazado em panelas onde são adicionadas ferros-ligas havendo assim a desoxidação. Esta mistura confere ao aço as propriedades mecânicas especificadas para o produto. Em função da aplicação desejada, o aço líquido poderá passar por um refino secundário, no forno, panela ou no desgaseificador, para ajuste fino da temperatura, composição química e limpidez.

Nessa fase o aço líquido está pronto para ser vazado para a formação de lingotes.

O aço líquido é vazado nas máquinas de lingotamento continuo, para solidificação e transformação em placas, que estarão prontas para serem laminadas.

- Placas

Nas laminações, nos laminadores próprios para a fabricação de aços planos, as placas serão transformadas em produtos, cada qual com a sua especificação, aplicação, características e obedecendo as seguintes sequencias de produção:

- Chapas grossas

- Bobinas laminadas a quente

- Bobinas laminadas a frio

- Bobinas revestidas

- Chapas grossas

As placas reaquecidas a aprox. 1200°C, são laminadas e cortadas em espessuras de aproximadamente 100 mm, já servindo neste estágio para aplicações em navios, plataformas marítimas, tubos de grandes diâmetros, vasos de pressão, construção civil e diversas outras.

- Bobinas laminadas a quente

As placas reaquecidas a aprox. 1200°C, são laminadas para redução até a espessura desejada (dentro das limitações possíveis dos equipamentos), sendo geradas bobinas que serão utilizadas como matérias-primas para a produção de laminados a frio ou simplesmente processadas para serem utilizadas na fabricação de peças para veículos, estruturas metálicas, tubos, implementos agrícolas, botijões, equipamentos rodoviários e outras aplicações.

- Bobinas laminadas à Frio

Na laminação a frio, as bobinas laminadas a quente sofrem processo de redução nas suas espessuras, dentro das limitações dos equipamentos. (até o limite de aprox. 0,20 mm)

A laminação a frio é composta por várias etapas:

- Decapagem, que é o processo que elimina das superfícies do aço, a camada de óxido denominada carepa, que foi gerada durante a laminação da bobina a quente.

- Laminação a frio, que é o processo que reduz a espessura da chapa, com precisão, bom acabamento superficial e boa planicidade.

- Limpeza eletrolítica, que é o processo que remove resíduos de óleo de laminação, através de um banho das chapas em tanques com uma solução alcalina.

- Recozimento, que é o processo de tratamento térmico que visa conferir maleabilidade e adequação do material para a sua utilização.

- Encruamento, que é o processo que define a rugosidade na superfície da chapa ajustando as propriedades mecânicas do aço.

Os laminados a frio são normalmente utilizados por indústrias automobilísticas, móveis, eletrodomésticos, motores, construção civil, esquadrias metálicas e outros.

- Bobinas revestidas (Galvanizadas)

Processos para deposição de uma camada de zinco sobre a superfície do aço laminado a frio de acordo com os processos a serem utilizados, o que lhe conferirá uma proteção contra a corrosão.

As bobinas galvanizadas, são normalmente utilizadas por indústrias automobilísticas, móveis, eletrodomésticos, motores, construção civil, esquadrias metálicas e outros.

Pré-processamento dos aços planos.

São caracterizados pela transformação nos formatos dos aços planos, através dos seguintes processos de corte:

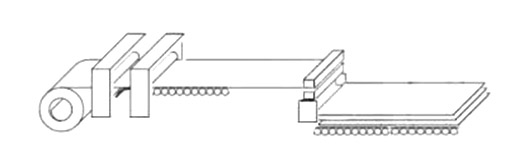

- Corte longitudinal –Slitter

Corte através de equipamentos com facas rotativas, conhecidos como Slitter, que processam bobinas laminadas a frio, laminadas a quente (decapadas e oleadas ou pretas) e galvanizadas, gerando rolos, podendo controlar e garantir tolerâncias dimensionais, rebarbas e diâmetros interno e externo.

Utilização:

Na alimentação de equipamentos de produção contínua de peças e componentes utilizados em grande escala nas indústrias em geral, tais como: automotivas, moveleiras, eletroeletrônicas, construção civil, esquadrias, motores, eletrodomésticos, perfilados, tubos com costura, fechaduras, ferragens, embalagens e outros.

- Corte transversal – Chapas

Corte através de equipamentos com faca transversal, que processam bobinas laminadas a frio, laminadas a quente (decapadas e oleadas ou pretas) e galvanizadas, gerando chapas, podendo controlar e garantir tolerâncias dimensionais, superfícies, planicidades e acabamentos.

Utilização:

Na alimentação de equipamentos para produção de peças e componentes utilizados em grande escala nas indústrias em geral, tais como: automotiva, naval, moveleira, construção civil, linha branca, motores elétricos, compressores, implementos agrícolas e rodoviários, botijões, cilindros de gás, caldeira, vasos de pressão, entre outros.

- Tiras ou blanks

Corte através de blanqueadeiras com alimentação em rolos, para produção contínua ou processados em guilhotinas a partir de chapas, podendo controlar e garantir tolerâncias dimensionais, superfícies, planicidades e acabamentos.

Utilização:

Na alimentação de equipamentos para produção de peças e componentes utilizados em grande escala nas indústrias em geral, tais como: automotiva, naval, moveleira, construção civil, linha branca, motores elétricos, compressores, implementos agrícolas e rodoviários, botijões, cilindros de gás, caldeira, vasos de pressão, entre outros.

*Henrique Pátria é editor chefe do portal e revista Siderurgia Brasil.

Meus agradecimentos ao Engenheiro Laércio Maciel que colaborou com a supervisão técnica deste artigo.