No Brasil e no mundo, a transição energética no setor siderúrgico caminha a passos largos, encontrando soluções inovadoras para auxiliar o processo de descarbonização industrial.

Marcus Frediani

A busca por fontes energéticas alternativas para viabilizar sua produção tem sido uma constante na indústria siderúrgica mundial. E isso, não é um assunto novo, hoje quase que essencialmente associado à questão da descarbonização e da sustentabilidade, como acontece na siderurgia, mas também pela questão norteada pela economicidade.

Sem recuar muito na linha do tempo, já em 2009, por exemplo, um estudo setorial desenvolvido por técnicos da Empresa de Pesquisa Energética (EPE) – prestadora de serviços ao Ministério de Minas e Energia (MME) na área de estudos e pesquisas destinadas a subsidiar o planejamento do setor energético – já dava conta que a rota tecnológica da cogeração de eletricidade no setor siderúrgico no Brasil, a partir do uso de gases de coqueria, de alto-forno e de aciaria, era uma prática tradicional, apresentando, à época, uma capacidade instalada em torno de 920 MegaWatts (MW).

Admitindo-se um fator de capacidade médio de 85%, esse número permitiria gerar um total de eletricidade um pouco superior a 6 TeraWatts-hora (TWh) por ano. E como nem toda essa capacidade energética era necessária para a fabricação de algumas delas – situação comum, por exemplo, em usinas integradas dedicadas à produção de placas –, isso já criava a possibilidade de o excedente elétrico ser vendido ao mercado, como, efetivamente, aconteceu, transformando-as em “exportadoras líquidas” de energia elétrica.

A FORÇA DO SOL…

Com efeito, a energia elétrica é uma das fontes de energia que mais vem sendo utilizadas pela indústria siderúrgica no mundo. Entretanto, com o aumento dos seus preços e a necessidade de reduzir as emissões de gases de efeito estufa, o setor busca alternativas mais econômicas e sustentáveis. E uma das opções que vem ganhando espaço no setor é a energia solar, fonte que, além de inesgotável, é altamente renovável e limpa que pode ser utilizada para suprir as demandas energéticas para as usinas.

Com essa proposta, um projeto bastante inovador, lançado oficialmente em outubro de 2021, começou a escrever um novo capítulo nessa história, a partir de uma parceira entre a Lightsource BP – subsidiária de energia solar fotovoltaica da gigante British Petroleum –, a Xcel Energy – a concessionária de serviços públicos, que fornecerá à usina siderúrgica tarifas fixas de eletricidade até 2041 –, e o conglomerado siderúrgico Evraz North America, com o lançamento da Bighorn Solar Plant 300 MW, uma enorme fazenda de 300 MegaWatts, situada em Pueblo, no estado norte-americano do Colorado, no mesmo terreno da fábrica da Evraz Rock Mountain Steel, à qual vai abastecer com energia fotovoltaica.

…E A FORÇA DOS VENTOS

A movimentação em torno da utilização da matriz eólica no setor siderúrgico também avança a passos rápidos no país. Uma das sinalizações emblemáticas nesse sentido foi dada em abril do ano passado, quando a ArcelorMittal Brasil anunciou a formação de uma joint venture com a Casa dos Ventos, uma das maiores desenvolvedoras e produtoras de projetos de energia renovável no Brasil, para a instalação do Complexo Eólico Babilônia Centro-Norte da Bahia, com crédito de R$ 3,16 bilhões financiado pelo BNDES.

Localizado nos municípios de Morro do Chapéu e Várzea Nova, o empreendimento será responsável pelo abastecimento de aproximadamente 40% do consumo elétrico da ArcelorMittal no Brasil. Com 123 aerogeradores, uma capacidade instalada de 553,5 MW, e geração de energia estimada em 267 MW médios, o complexo permitirá que a ArcelorMittal Brasil seja autoprodutora de energia por meio do maior contrato corporativo de energia renovável celebrado no país.

Em termos globais, essa é a terceira parceria estratégica de energia renovável estabelecida pela ArcelorMittal nos últimos três anos. Em março de 2022 a empresa anunciou uma parceria com o grupo Greenko, na Índia, para desenvolver um projeto de energia contínuo e em giga-escala com 975 MW de capacidade, combinando a energia eólica à solar, para uma nova usina a ser administrada por uma joint venture integrada por ela pela Nippon Steel em Andhra Pradesh, costa sul daquele país.

Simultaneamente, segundo informações da World Steel Association, na América do Sul caminha a passos largos um projeto da Tenaris para a construção de um parque eólico na província de Buenos Aires, na Argentina, a partir de um investimento de US$ 190 milhões. O local, em Adolfo Gonzales Chaves, é uma zona de ventos fortes que vai alimentar 24 turbinas, gerando um total de 509 MW de produção, que deverá fornecer quase a metade das necessidades da empresa para sua usina Siderca, instalada perto da capital argentina. Com isso, aquela unidade deverá reduzir suas emissões de CO2 relacionadas à produção de aço em 152.000 toneladas por ano, contribuindo para o plano da Tenaris de diminuir em 30% a quantidade de dióxido de carbono emitido por tonelada de aço até 2030.

Quase 9.000 quilômetros ao norte, nos campos varridos pelo vento do meio-oeste americano, fica a Micromill Sedalia da Nucor, que deve ser a primeira usina siderúrgica nos Estados Unidos a funcionar com energia eólica. A produtora de aço assinou um contrato de dez anos com a Evergy, que significará 55 MW de energia de um novo parque eólico de US$ 250 milhões no estado do Kansas – outra área de ventos fortes –, a serem alocados para a usina da Nucor no estado adjacente de Missouri.

HIDROGÊNIO VERDE: DESAFIOS…

Enquanto a utilização das energias solar e eólica avançam como solução de transição energética na siderurgia, crescem também, no Brasil e no mundo, as pesquisas relacionadas ao uso da matriz do chamado “Hidrogênio Verde”, hoje uma das mais promissoras alternativas ao consumo de combustíveis fósseis na produção do aço.

Sem dúvida alguma, a tecnologia é limpa e apresenta alto potencial de sustentabilidade, porque aparentemente representa a conquista do “Estado da Arte” no esforço de descarbonização das usinas, uma vez que, basicamente, se refere ao uso do hidrogênio extraído da água em um sistema de eletrólise para alimentar o sistema. Porém, o sucesso dela implica vencer alguns desafios que, talvez, imponham ainda um longo caminho a percorrer.

A própria World Steel Associaton dá a dimensão da longevidade desse processo de transição, quando explica, em um relatório elaborado em 2022, que a remover a energia fóssil da equação não será nada fácil, embora admita que fazer isso seja um grande passo na direção certa no contexto da descarbonização das siderúrgicas, que hoje são responsáveis por 11% de todas as emissões de gases com efeito de estufa em nível planetário. E isso porque 76% do fornecimento global de hidrogênio provêm atualmente do gás natural e 23% provém de recursos fósseis como o gás natural e o carvão, com o hidrogênio verde mal se destacando nesse ranking, com menos de 0,1%. Adicionalmente, em uma ficha informativa, também emitida no mesmo ano, a mesma fonte cita um modelo da Agência Internacional de Energia (IEA), que prevê que apenas 8% da produção total de aço dependerão do hidrogênio verde para reduzir o minério de ferro na produção do aço até 2050.

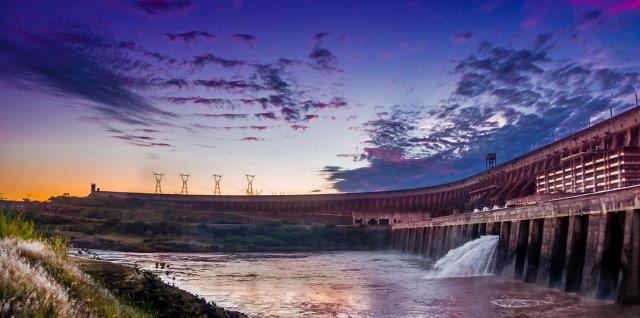

Nesse contexto, ainda segundo a World Steel, para início de conversa, o primeiro e grande desafio deriva da forma como o H2 será obtido. Em outras palavras, o gargalo é a disponibilidade de energia renovável para gerar a eletricidade necessária para frotas totalmente novas de eletrolisadores. E a razão é clara: do ponto de vista técnico, obviamente não faz sentido utilizar centrais elétricas fósseis, como as termoelétricas, para operar os eletrolisadores, embora recursos renováveis como as usinas hidrelétricas que utilizam a água armazenada pelas barragens como recurso para a movimentação de turbinas estejam amplamente disponíveis em países como o Brasil – mas nem sempre em outras nações do planeta –, enquanto, simultaneamente, os custos das energias solar e eólica continuam a cair.

Paralelamente, a World Steel Associaton também observa que a rede de transmissão de hidrogênio precisa de algumas obras antes de a operação da usina ser efetivamente iniciada. “Hoje, existem apenas cerca de 5 mil quilômetros de gasodutos de hidrogênio em todo o mundo, em comparação com os cerca de 3 milhões de quilômetros de gasodutos de transporte de gás natural”, explica a entidade. “As tubulações de transmissão de gás natural de alta pressão existentes poderão ser convertidas para fornecer hidrogênio puro no futuro, se deixarem de ser utilizadas para gás natural, mas a sua adequação deve ser avaliada caso a caso e dependerá do tipo de gás natural, aço usado no gasoduto e a pureza do hidrogênio transportado. E outro desafio é que é necessário três vezes mais volume para fornecer a mesma quantidade de energia que o gás natural”, acrescenta.

…E SOLUÇÕES INTELIGENTES

Na busca de possíveis formas de contornar essa situação, uma pista vem sendo dada pela startup H2 Green Steel, que está construindo um novo empreendimento industrial anunciada como “A Primeira Usina Siderúrgica Verde em Grande Escala do Mundo”, em Boden, no norte da Suécia. Para equacionar o problema, o plano é superar o obstáculo do oleoduto produzindo seu próprio hidrogênio verde no local, e pagar antecipadamente desenvolvedores de energia renovável para garantir um fornecimento suficiente de quilowatts limpos para os eletrolisadores.

PIONEIRISMO VERDE E AMARELO

Sem dúvida alguma, um bem-sucedido exemplo brasileiro de transição energética sustentável é o da Aço Verde do Brasil (AVB), baseada em Açailândia, no sul do Maranhão, e reconhecida como a “Primeira Usina Siderúrgica Carbono Neutro do Mundo”, a partir da sua produção de aços longos com baixo teor de impurezas e livre de combustíveis fósseis.Para tanto, a AVB adotou uma série de medidas, tais como a opção pela rota de produção integrada à base de carvão vegetal reflorestado, principal matéria-prima empregada nos altos-fornos e que possui emissão zero de carbono. Além disso, trabalhando exclusivamente com energias renováveis no lugar do coque, a AVB também foi a primeira usina livre de resíduos sólidos neutros, com 100% deles sendo reutilizados como matérias-primas no processo de produção do aço.

Só que para isso, é preciso dinheiro, o que, aparentemente, não vai ser um problema. Segundo fontes internacionais a H2 Green Steel já arrecadou milhões para a nova siderúrgica desde o seu lançamento em 2020. As últimas notícias surgiram em 22 de janeiro, quando fontes da startup anunciaram novas adições de financiamento, incluindo uma doação de 250 milhões de euros do Fundo de Inovação da União Europeia, elevando o total para € 6,5 bilhões, ou cerca de US$ 7 bilhões. “Uma grande parte da eletricidade necessária foi garantida em contratos de compra de energia de longo prazo, e metade dos volumes anuais iniciais de 2,5 milhões de toneladas de aço quase zero CO2 a serem produzidos, já foram vendidos em contratos vinculativos de cinco a sete anos com clientes”, afirmaram.

Com o hidrogênio verde na mistura, a H2 Green estima que seu aço será produzido com emissões de dióxido de carbono 95% inferiores em comparação com os altos-fornos alimentados a coque, o que leva a empresa a afirmar que está “conduzindo uma das maiores iniciativas de impacto climático em nível mundial”. E mais: registra que a construção da principal fábrica de aço verde em Boden, com produção integrada de hidrogênio e ferro verdes está bem encaminhada, com previsão de início de operações já em 2025.

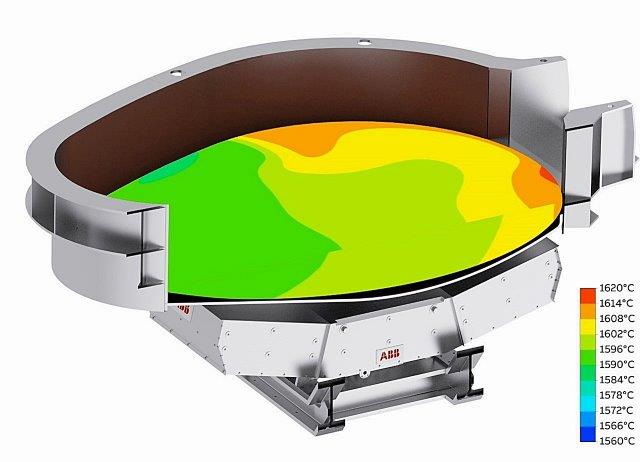

Notícias sobre uma solução igualmente estratégica e inteligente – mas que, por tabela, também implica grandes investimentos – nos chegam da Salzgitter Flachstahl GmbH, hoje uma das maiores siderúrgicas da Europa, localizada na Baixa Saxônia alemã. Para aquela fábrica, o líder mundial em tecnologia ABB Group vai fornecer um misturador eletromagnético do modelo ABB ArcSave, que vai equipar uma nova linha de fundição de arco-elétrico, a ser entregue pela sua parceira Primetals Technologies.

O projeto visa a converter, até 2033, três altos-fornos a carvão e duas unidades de redução por linhas a hidrogênio, todos com baixo tempo tap-to-tap, operação automatizada e sistemas de controle avançados, o que vai otimizar as condições metalúrgicas da fundição de arco-elétrico, com mais produtividade, menos custo e uso mais eficiente de insumos, inclusive de energia elétrica. Complementarmente, a expectativa da empresa é reduzir emissões de CO2 em 95% em linha com os mais recentes relatórios da IEA, que elencam o hidrogênio e os combustíveis a base do gás entre as opções mais viáveis para os setores de difícil descarbonização, pela dificuldade de substituição da energia fóssil, como a indústria de base e o transporte de longa distância.

MAIS MOVIMENTAÇÕES EM CURSO

Enquanto isso, notícias, digamos, mais “verdemente hidrogenadas” chegam da Ásia, onde a maior siderúrgica do Japão, a Nippon Steel, continua avaliando um projeto de aço verde movido a hidrogênio no valor de US$ 733 milhões (ou mais), envolvendo a instalação de uma nova linha de produção de aço em sua usina de Nagoya, que utilizará hidrogênio em vez de carvão para a produção de ferro-gusa, com o objetivo de reduzir as emissões de dióxido de carbono associadas à produção de aço, tornando-a mais sustentável. Além disso, a nova linha de produção também utilizará uma tecnologia avançada de reciclagem de resíduos de aço, o que reduzirá ainda mais as emissões de CO2 associadas à fabricação da liga.

Já da China, e no plano mais concreto, chegam informações de que o China Baowu Steel Group Corporation (Baosteel) anunciou que seu alto-forno de eixo à base de hidrogênio de 1 milhão de toneladas, instalado em sua subsidiária Zhanjiang Iron and Steel Zero-Carbon Demonstration Plant, iniciou sua produção em 23 de dezembro de 2023. Trata-se, segundo a empresa, do primeiro forno com esse porte de produção e, também, a primeira instalação integrada para utilização de hidrogênio e gás de coqueria para fins industriais daquele país asiático, que, em comparação com as instalações tradicionais à base de coque, tem potencial para reduzir em 500.000 toneladas de emissões de CO2 por ano na fabricação de seu aço.

Atualmente, o hidrogênio utilizado é proveniente de gás de coqueria dos três altos-fornos tradicionais do complexo siderúrgico da cidade Zhanjiang, localizada na província de Cantão, enquanto a Baosteel tem um plano de longo prazo para desenvolver o fornecimento de hidrogênio de baixo carbono para obter ferro e aço com emissões igualmente ultrabaixas, incluindo H2 produzido a partir de gás natural ou de energia eólica. Com tudo isso, a gigante chinesa acredita que reduzirá as emissões de CO2 em 30% até 2035, e alcançará a neutralidade de carbono até 2050.