A fabricação de tubos e perfis de aço requer cuidados redobrados no controle de custos, uma vez que qualquer tipo de desvio e a inobservância de parâmetros bem definidos podem ocasionar sérias perdas.

Condemir Silva Filho*

É sabido que o mercado de tubos é bastante competitivo. Também se sabe que os custos de produção devem ser muito bem controlados para que haja alguma margem de lucro no produto. O maior custo na produção de tubos e perfis é, sem dúvida, a matéria-prima: o aço. Um desvio dos custos desse insumo para maior será certamente prejuízo. O custo do aço depende da usina fornecedora, que também rege o mercado para efeito de reajustes de preço. Comprar e aplicar bem o aço é a grande missão do gestor do negócio “fabricação de tubos e perfis”.

Outros grandes geradores de custos depois da matéria-prima – o aço – são a Mão de Obra e Perdas no processo (sucatas e desvios de produção). Algumas delas são obrigatórias no processo e, portanto, devem fazer parte do cálculo do custo. Entretanto, outras perdas e desvios de qualidade, não.

Ao gestor da Programação e Controle da Produção (PCP) cabe o aceite ou não dos pedidos do setor Comercial, bem como transmiti-los de forma organizada à Fábrica, atendendo aos requisitos técnicos e operacionais definidos pelo setor Técnico.

Ao gestor técnico, cabem, como o nome já diz, as corretas especificações técnicas, para transcrever as necessidades das normas, dos clientes e das boas práticas, de forma clara, por meio de Procedimentos e Instruções Técnicas que, juntamente com o setor de Qualidade, farão parte da documentação orientativa à Produção.

O setor da Qualidade, além da participação da documentação para a Produção que integrará o Sistema da Qualidade da empresa, definirá, juntamente com os demais setores, os parâmetros de qualidade, ou seja, os indicadores de desvios, normalmente baseados em históricos da empresa.

Cabe ao gestor da Produção cumprir o programa de produção, apontar os recursos necessários e adequar a mão de obra e sua racionalização no dia a dia, sem perder o foco na gestão da produtividade e dos custos.

E ao gestor de Recursos Humanos compete definir a remuneração compatível com o mercado e a região geográfica na qual a empresa está instalada, além de controlar o absenteísmo. Nesse âmbito vale notar que o Treinamento Operacional é função do gestor de Produção, pois está relacionado aos recursos necessários e à adequação da mão de obra, com o suporte do RH.

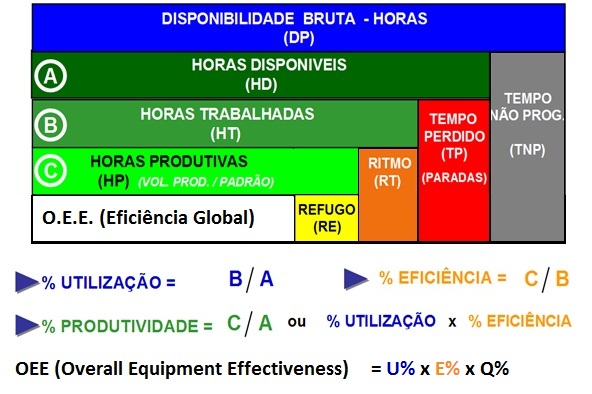

Todas essas áreas estão muito ligadas às perdas de produtividade. Vejamos como isso se processa analisando o Conceito de Produtividade:

CONCEITO DE PRODUTIVIDADE

Conceito de Produtividade

Como se vê no quadro acima podemos observar, que o Tempo Perdido (TP) reduz as horas disponíveis (HD), e nele é normal dividir a atribuição das paradas, responsabilizando os setores de Apoio (PCP, Suprimentos, Qualidade, Manutenção, Logística), e setores de Linha (Produção, Montagem).

Em fábricas de tubos soldados existe um benchmarking, que atribui ao setor de Manutenção a subtração entre 4% e 7% do tempo disponível. Porém, isso é o tempo medido efetivamente pelo relógio. Existem paradas “ocultas” nos outros centros de responsabilidade, que poderiam ser atribuídas às áreas de apoio, o que normalmente não acontece.

Do mesmo modo, outros responsáveis nem sequer são citados nos apontamentos de produção. Trata-se das perdas de Ritmo (RT) e as perdas indiretas causadas pela Manutenção (ou, ainda, a falta dela), PCP e Logística, entre outras, e que são atribuídas ao setor de Produção.

Exemplos:

- O operador não consegue atingir a velocidade, pois o “ferramental não permite.”

- Mesmo com ferramental novo, o tubo patina e começa a gerar marcas. Então “reduz a velocidade que resolve” – diz um experiente operador.

- A produção estava indo bem… até passar a emenda – “Foi só passar a emenda que começou a abrir nos testes e empenar”.

- O operador não consegue as tolerâncias do produto – “Se apertar mais, o tubo empena” ou “Gera marcas e riscos”.

- Se andar mais rápido – “A mesa não consegue descarregar”, ou “O tubo sai empenado”, ou ainda, “O tubo abre nos ensaios”.

- Se andar mais rápido – “Vai parar em seguida, pois a ponte rolante não consegue escoar a produção”. E assim por diante.

“JEITINHOS” E SEUS CUSTOS

Obviamente existem centenas de “desculpas” para operar de modo deficiente. Acontece que sempre se dá um jeitinho e a produção acaba saindo, MAS A QUE CUSTO?

Tempo Perdido (TP) – “Ladrões de tempo”1 ocultos:

Tempo de Setup – Algumas empresas consideram como Tempo Não Programado (TNP). Porém, esses eventos vêm se tornando cada vez mais frequentes devido ao mercado – sempre imediatista, contrapondo ao fato de que a alternativa seria aumentar os estoques –, que normalmente é inviável. O setor de Manutenção deve participar dos setups, pois os Operadores sempre têm algo a alertar e podem ocorrer dificuldades na desmontagem ou montagem do ferramental. Vale lembrar aqui que o conceito universal que o “setup termina quando se produz o primeiro tubo bom!”

Ajuste de Máquina – Esse é, sem dúvida, um grande vilão (tanto que tenho um artigo publicado somente sobre esse assunto[1]). Teoricamente, o ajuste de máquina não deveria levar mais do que alguns poucos minutos, e gerar duas ou três barras do produto “não-conforme”. Acontece que ele não ocorre somente no início da produção: logo depois do setup ou na troca de especificação de produto, quando entra um produto com tolerâncias mais restritas, por exemplo. Eles podem ocorrer também durante a produção e nas retomadas de produção.

Problema na Matéria-Prima – Nos tempos de hoje é comum se trabalhar com matérias-primas de qualidade inferior. E isso não vai mudar. Acredita-se que para fabricar tubos e perfis, qualquer matéria-prima serve. Só que essa afirmação não é bem verdade, principalmente para os tubos. Certamente isso afetará o “Ajuste de Máquina” e as “Perdas” no processo. (Veja também artigo publicado sobre matéria-prima para tubos soldados[2]).

Manutenção – As paradas em que a Produção tem que chamar a Manutenção são reportadas como códigos específicos e normalmente bem definidos. Muitas delas, entretanto, são operacionais, frequentemente ligadas aos “Ajustes de Máquina” ou mesmo à “Montagem de Máquina” (setup).

Falta de Insumos – É muito comum se trabalhar com estoques baixos de insumos. Porém, não podem faltar itens essenciais. Na falta, a Produção ou a Manutenção acaba usando itens “próximos” para não parar a máquina. Isso afeta os “Ajustes de Máquina”, as “Perdas” e até a Manutenção, além da perda de Ritmo e de Qualidade!

Então, o que fazer para melhorar a produtividade?

Bem, antes de apontar as possíveis soluções para essa pergunta, deixe-me indicar um método eficiente de solução de problemas. Não quero aqui rotular com técnicas incluídas em programas de qualidade, nem usar jargões da qualidade total que podem e devem ser aplicadas.

É claro que os padrões de OEE, produtividade e seus componentes já devem estar estabelecidos formalmente e aplicados ao programa de produção. Mas a técnica é a seguinte: Realize uma reunião diária que pode ou não ser no chão de fábrica com representantes ativos dos departamentos de Qualidade, PCP, Produção, Engenharia e Manutenção, além de outros envolvidos no processo daquela unidade ou grupo de equipamentos. Essa reunião não deve passar dos 20 minutos e todos em pé! O coordenador dessa reunião, geralmente o PCP, apresenta os desvios do OEE ocorridos no dia anterior de produção. Atente para o fato de que apenas os desvios devem ser considerados nesse momento. Ou seja, os indicadores que ficaram dentro de uma margem de tolerância não serão discutidos. Quanto aos indicadores que ficaram abaixo da margem de tolerância de qualidade, utilização e produtividade devem ser discutidos pelo grupo e apontadas as soluções. Quando não há solução encontrada de imediato, um responsável será indicado para o plano de ação. E o mesmo ocorre para máquinas que superaram em demasia o indicador e produtividade. Nesse caso, a Engenharia deverá ser acionada para análise e eventual revisão do padrão. Note que a produção pode alegar o não atingimento do índice por erro no estabelecimento do padrão. Assim, uma investigação também pode ser iniciada.

Um responsável pelo registro e divulgação das atividades da reunião deve ser nomeado, e sua ação deve ser imediata para que os dados não “esfriem”, sendo que a alta gerência também deve ser informada. Uma parte do tempo de reunião deve ser utilizada para verificação do andamento das ações pendentes da reunião anterior, mas não deve tomar tempo em demasia, sendo, sempre que necessário, marcar outra reunião apenas com os envolvidos e em horário oportuno.

*Condemir Silva Filho é engenheiro e consultor, titular da CSF Consultoria com larga experiência na gestão de fábricas de tubos e centros de serviços.

| NOTA DO EDITOR: A segunda parte deste artigo será exibida na edição de novembro/2024 da revista Siderurgia Brasil. |

[1] “O Ladrão da Produtividade – ajuste de máquina” – Revista Siderurgia Brasil – Grips Editora – edições 123 e 124

[2] “Matéria-Prima para tubos soldados” – Revista Siderurgia Brasil – Grips Editora – edição 130