Os produtos galvanizados podem aumentar a vida útil da estrutura de três a cinco vezes. E a durabilidade deles também pode ser aumentada proporcionalmente à espessura do revestimento do zinco.

Ricardo Suplicy Goes*

Introdução

Este artigo tem como objetivo apresentar os benefícios que o processo da galvanização por imersão a quente proporciona à sociedade com o aumento da vida útil do aço, isto é, conseguindo manter suas propriedades mecânicas, reduzir os custos de manutenção das obras e, ainda, atender aos aspectos da sustentabilidade, pois o aço e o zinco são 100% recicláveis.

Metodologia

A Galvanização por Imersão a Quente é um processo de revestimento do aço com zinco, visando a preservar a plenitude de suas qualidades pela proteção contra a corrosão.

Nesse processo, a peça é totalmente imersa no banho de zinco fundido a 450°C, sendo que o processo da galvanização é realizado independentemente das condições climáticas do ambiente em que se encontra.

É um processo que obedece às seguintes normas:

- ABNT NBR: 6323 – Galvanização de Produtos de Aço ou Ferro Fundido – Especificação.

- ABNT NBR:7414 – Galvanização de Produtos de Aço ou Ferro Fundido por imersão a quente – Terminologia.

Peça (estrutura metálica) sendo imersa em um banho de Zinco.

Entre os processos de proteção contra corrosão de peças de aço e de ferro fundido, a Galvanização por Imersão a Quente é o mais eficiente, pois, diferentemente de outros processos, confere proteção de duas formas: por barreira e catódica.

PROTEÇÃO POR BARREIRA

Na proteção por barreira o revestimento de zinco isola todas as superfícies internas e externas do aço do contato com agentes oxidantes presentes no meio ambiente.

PROTEÇÃO CATÓDICA

Além da proteção mecânica (barreira), o principal motivo de se utilizar o zinco neste processo é a proteção catódica que ele proporciona à peça. O zinco, por ser menos nobre do que o ferro, vai oxidar preferencialmente este último, originando a proteção catódica. Ou seja, o zinco se “sacrifica” para proteger o ferro.

ESPESSURA DA CAMADA DE ZINCO NA PEÇA

A camada de zinco depositada no processo de Galvanização por Imersão a Quente por batelada apresenta uma espessura usual de 84 micrometros. Com jateamento abrasivo antes da galvanização, pode-se atingir uma camada com até 250 micrometros (1micron = 0,001mm) de espessura de camada uniforme.

A vida útil da peça é diretamente proporcional à espessura da camada de zinco.

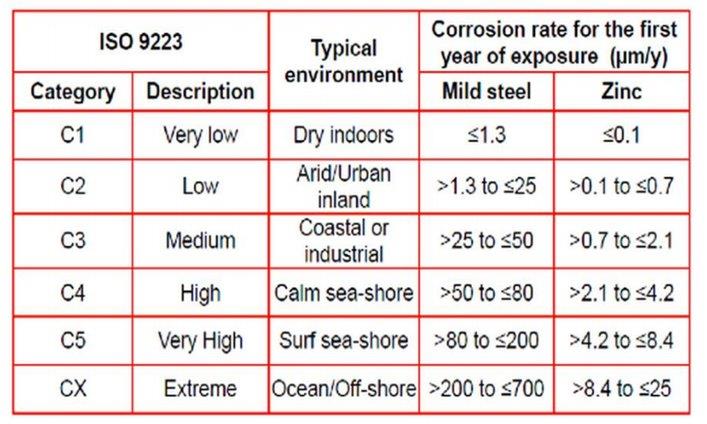

A velocidade de corrosão deste é de 10 (C2) a 300 (C5) vezes menor do que a velocidade de corrosão do ferro, conforme a categoria de corrosividade (quanto mais agressivo o ambiente, mais benéfico o uso do Zn).

A ISO 9223 – ISO 9223:2012 Corrosion of Metals and Alloys – Corrosivity of Atmospheres – Classification, Determination and Estimation, apresenta a taxa de corrosão do zinco em micrometros (µm), conforme a categoria de corrosividade, demonstrado na tabela abaixo.

Galvanizado e Pintado – Sistema Duplex

O aço galvanizado pode ser posteriormente pintado, resultando na combinação conhecida como Sistema Duplex. Além de conferir cor ao material (por motivos estéticos, de segurança ou de sinalização), esse sistema aumenta sua vida útil em até 2,5 vezes, em função da sinergia que ocorre entre a superfície galvanizada e a tinta, sendo indicado para ambientes extremamente agressivos.

Tipos de tintas usadas na pintura de galvanizados

É indicado utilizar tinta de fundo Epóxi-Isocianato e acabamento com Poliuretano Acrílico Alifático. Com a preparação da superfície adequada, como a limpeza mecânica (Sa 1– jato ligeiro (brush off), ou manual (escovas com arame de aço), que promove a remoção de, no máximo, 10% da espessura de camada de zinco, e a não passivação da peça galvanizada na última etapa do processo da galvanização, para se obter uma boa aderência da tinta.

Não especificar tinta alquídica pela baixa resistência a umidade elevada, imersão em água, meios alcalinos, produtos químicos, solventes fortes. Sendo assim, pode ocorrer destacamento da tinta em função de ser saponificável.

VANTAGENS DA GALVANIZAÇÃO POR IMERSÃO A QUENTE

Quanto às vantagens, destacamos quatro:

– AUMENTO DA VIDA ÚTIL DO AÇO – A durabilidade dos produtos galvanizados é diretamente proporcional à espessura do revestimento do zinco, e inversamente proporcional à agressividade do meio ambiente. Assim, os produtos galvanizados podem aumentar a vida útil da estrutura de três vezes à cinco vezes.

– REDUÇÃO DO CUSTO DE MANUTENÇÃO – Esse processo confere proteção contra a corrosão, aumentando o intervalo entre as manutenções e reduzindo os custos decorrentes dessa operação ao longo do ciclo de vida útil do projeto, quando comparado com outros sistemas de proteção contra corrosão. Atualmente, o setor elétrico utiliza o sistema de galvanização em 100% das suas estruturas metálicas (linhas de distribuição e subestações), assim como o setor rodoviário (defensas metálicas, pórticos) e o setor de iluminação pública (postes).

– RAPIDEZ DO PROCESSO – Com a Galvanização por Imersão a Quente por batelada, é possível revestir a peça completamente, interna e externamente, em alguns minutos. Logo após a galvanização, a peça está pronta para ser utilizada.

– COMPATIBILIDADE COM OUTROS REVESTIMENTOS (o aço galvanizado pode ser pintado – sistema duplex). É um setor que atende os três requisitos de sustentabilidade:

Aspectos Sociais

– Criação de um ambiente saudável e não tóxico;

– Segurança aos usuários pela manutenção dos aspectos estruturais

– Regras para proteção da saúde dos funcionários (filtros).

Aspectos Econômicos

– Longa vida útil;

– Durabilidade dos componentes;

– Flexibilidade da funcionalidade das infraestruturas;

– A reabilitação;

– Facilidade de desconstrução / desmontagem dos diversos componentes.

Aspectos Ambientais

– A proteção do ambiente natural, a minimização do consumo de recursos naturais, e a maximização da reutilização de recursos renováveis e recicláveis;

– Abordagem integrada de ciclo de vida do projeto, considerando as qualidades ambientais;

– Baixas emissões no processo;

– O aço galvanizado é 100% reciclável;

– O zinco é 100% reciclável;

– Estima-se consumo de 25 litros de água por tonelada de aço galvanizado (outros métodos consomem 2.000 litros), ou seja uma economia de 80% de água;

– Os resíduos líquidos do processo são reutilizáveis, porque quando exauridos, são neutralizados antes do descarte;

– Menor consumo de recursos pela alta durabilidade e baixa manutenção.

Quais seus principais usos e vantagens?

Os principais usos/aplicações, algumas normatizadas, são os seguintes:

– Armazenagem (silos, tanques);

– Energia solar e eólica;

– Iluminação (postes);

– Mobiliário Urbano;

– Defensas metálicas (guard rails);

– Pórticos em rodovias/ferrovias;

– Estruturas metálicas (em todo sistema de transporte, aparelhos de ginástica);

– Telecomunicações (torres);

– Eletrificações (torres)

– Construção Civil (vergalhão galvanizado, perfis em aço);

– Pontes e viadutos (metálicas e de concreto);

– Passarelas;

– Tuneis;

– Elementos de fixação (parafusos, porcas, arruelas);

– Agropecuária (pivots de irrigação);

– Tubulações.

Destacamos que a aplicação da galvanização a fogo em vergalhão galvanizado (armaduras do concreto), proporciona:

- Maior vida útil das armaduras (vergalhões) do concreto armado;

- Redução dos custos de manutenção;

- Mais segurança nas obras de arte (pontes e viadutos).

No Brasil destacam-se, entre outros, três exemplos de obras que usaram vergalhão galvanizado a fogo:

- 2008 – Museu Iberê Camargo – Porto Alegre/RS;

- 2013 – Museu de Arte do Rio de Janeiro/RJ – MAR; e

- 2017 – Instituto Moreira Sales, em construção na Av. Paulista, São Paulo/SP.

Esse processo é normatizado conforme a norma ABNT NBR 16300:2016 – Galvanização por Imersão a Quente de barras de aço para armadura de concreto armado – Requisitos e métodos de ensaio.

CONCLUSÃO

Portanto, o processo da Galvanização por Imersão a Quente proporciona proteção contra a corrosão, aumentando a vida útil do aço, reduzindo os custos de manutenção dos projetos, e atendendo aos princípios da sustentabilidade.

*Ricardo Suplicy Goes é engenheiro e gerente executivo do Instituto da Cadeia do Zinco (ICZ).

e-mail: ricardo.goes@icz.org.br