Mais do que uma aspiração, o cumprimento das metas globais de descarbonização representa um compromisso da indústria siderúrgica mundial e particularmente da indústria nacional.

Marcus Frediani

A descarbonização representa a transição de uma economia baseada em combustíveis fósseis para uma matriz energética mais limpa e sustentável. O objetivo final é reduzir drasticamente as emissões de dióxido de carbono, o CO2, e outros gases ligados ao efeito estufa, mitigando os impactos das mudanças climáticas, ao longo da efetivação das metas e compromissos globais estipulados pelos governos e entidades reguladoras. Assim, processo abrange uma série de ações, que necessitam ser executadas de maneira concomitante, em maior ou menor escala, porém obrigatoriamente envolvendo todos e cada um dos os setores da sociedade moderna.

Diante desse cenário de proposições, não resta a menor dúvida também de que a redução nas emissões de gases poluentes no Brasil passa a exigir cada vez mais um trabalho dedicado em um “campo de combate” que envolve diversas frentes. Entre elas, a manutenção de uma firme e constante luta contra o desmatamento, contra mudanças profundas e não bem calculadas quando se pensa em infraestrutura e, ainda no setor produtivo.

E para se obter algum sucesso no que diz respeito a esse último, a mobilização precisa especificamente ser, mais do que eficiente, rápida e, se diria mais: imediata. Todo mundo sabe que as chaminés da indústria são o motor de qualquer economia, e, por extensão, do desenvolvimento de qualquer nação desenvolvida. Contudo, na história do planeta, elas dividem – e sempre vão dividir as opiniões –, a partir do “conteúdo” que continuamente expelem para gerar o progresso.

E é exatamente essa contradição que precisa ser equacionada. Isso porque, se de um lado, a indústria aporta inovação, modernidade expressa pela fabricação de produtos cada vez melhores e mais aperfeiçoados para atender à demanda crescente e também cada vez mais exigente da população e, claro, empregabilidade para ela, de outro, faz inexoravelmente com que suas fábricas ganhem má fama entre os agentes da sociedade, transformando-as em algozes e vilões do meio ambiente, e fazendo com que ganhem a pecha de destruidoras do mundo em que vivemos. Assim, manter, de maneira efetiva, o balanceamento dessa equação surge como única e exclusiva saída para se conseguir resolver o imbróglio.

ENERGIAS ALTERNATIVAS

E a boa notícia é que o Brasil, devido ao fato de ser rico e “dono” de um arsenal técnico e tecnológico de alternativas energéticas limpas em substituição aos processos convencionais de produção industrial – notadamente aqueles que utilizam combustíveis fósseis –, está à frente e na liderança da benfazeja reversão da utilização dessas matrizes. Afinal, nosso país é abençoado em recursos naturais como poucas nações do planeta.

Temos recursos hídricos e hidrelétricos abundantes, entre os quais rios caudalosos e grandes fronteiras marítimas, cujas águas podem ser dessalinizadas para os mais diversos usos industriais, sem agredir o meio ambiente. Potencial solar e eólico também não faltam, esperando apenas ser mais bem utilizados. Isso, sem falar em absolutamente gigantescas áreas territoriais, que podem ser transformadas em florestas dedicadas ao plantio de árvores destinadas à produção de soluções verdes, como o carvão vegetal, por exemplo, além de biomassa e do bio-óleo, um combustível renovável produzido pela pirólise, ou seja, a degradação térmica dela, processo em que se utilizam substâncias orgânicas como serragem, bagaço de cana-de-açúcar, resíduos agrícolas e casca de arroz, entre outras, que, entre outras coisas, originam carvão, aerossóis, vapores e ácido pirolígneo, sendo que este, após passar por mais uma transformação, produz metanol. E, claro, entre as opções estudos está também aquela do hidrogênio verde, uma das mais promissoras no futuro, segundo alguns especialistas.

APOIO GOVERNAMENTAL

Sim, esse acervo de possibilidades é enorme. Entretanto, ele evidencia a necessidade primordial pela busca de conhecimento, que precisa ser fomentada por investimentos cada vez mais expressivos em pesquisa e desenvolvimento, bem como, é claro, pelo envolvimento cada vez mais massivo não só das empresas e indústrias e entidades – notadamente de natureza acadêmica – que giram no periélio de tais processos. E, naturalmente também, da vontade política do governo, a partir da tomada de ações cada vez mais incisivas, contundentes e produtivas nesse sentido.

E uma boa notícia em tal direção foi dada agora em março, quando o Comitê Técnico da Indústria de Baixo Carbono (CTIBC), ligado ao Ministério do Desenvolvimento, Indústria, Comércio e Serviços, o MDIC deu início à construção da Política Nacional de Descarbonização da Indústria (PNDI), cuja meta é traçar estratégias de redução de emissões de gases de efeito estufa para setores intensivos de consumo de energia.

Alinhado ao movimento “Nova Indústria Brasil”, no início daquele mês o CTIBC apresentou, em reunião em Brasília/SF, um roteiro para servir de ponto de partida para as discussões atinentes ao desenvolvimento da política. No evento, amplamente divulgado pela Imprensa brasileira e internacional (sim, quando o tema é “meio ambiente”, o mundo inteiro “se liga” no Brasil), o secretário de Indústria Verde, Descarbonização e Bioindústria do MDIC, Rodrigo Rollemberg, ressaltou a importância de se discutir a política para a descarbonização de setores, fortalecendo a indústria nacional. “Esse é o grande desafio. Da mesma forma que o Brasil lançou recentemente uma política de descarbonização do setor automobilístico, creio que deveríamos fazer um esforço muito grande para apresentar o projeto de descarbonização da indústria, como a do aço e a do alumínio”, avaliou, destacando ainda a necessidade de discutir quais são as rotas tecnológicas, as necessidades para formulação de instrumentos regulatórios, instrumentos de crédito, instrumentos de apoio à pesquisa e desenvolvimento para reduzir a emissão e acelerar o processo de descarbonização.

Complementarmente, a iniciativa do CTIBC também veio acompanhada pelo plano de trabalho do “HUB de Descarbonização Industrial do Brasil”. Resultado do acordo de cooperação entre Brasil e Reino Unido, assinado na COP 28, o HUB é uma plataforma de mobilização de parceria para de descarbonização do setor industrial. Para tanto, sua proposta é facilitar o envolvimento entre atores nacionais e internacionais – leia-se parceiros bilaterais, fundos multilaterais, programas de assistência técnica, coalizões e iniciativas do setor privado e o governo do Brasil – para mobilizar apoio à mitigação, transição e descarbonização de setores industriais.

UM EXEMPLO MINEIRO

E a criação e os esforços do grupo do Comitê Técnico da Indústria de Baixo Carbono certamente deverá ser muito bem aproveitada para atualizar e deslindar uma nova realidade relacionada à indústria siderúrgica brasileira, sempre marcada por uma história de acidentes ecológicos terríveis e por uma espécie de perfusão de grandes e nefastos impactos ao meio ambiente, em função da ligação intrínseca da produção do aço com fontes de combustíveis fósseis altamente poluidoras, frequentemente responsabilizada, infelizmente não sem razão, por fenômenos como o efeito estufa e o aquecimento global.

Contudo, hoje em dia, o desenvolvimento de ideias e o investimento em ações das empresas estão com bastante foco nas diretrizes da sustentabilidade, seguindo a tendência dos princípios ESG, a fim de cumprir com as metas globais de indústria de redução das emissões de gases em 10% até 2030, e a se tornar carbono neutra até 2050. A bem da verdade, tornar a siderurgia nacional efetivamente “sustentável” se trata de trilhar um caminho ainda pedregoso, ao longo do qual é preciso vencer grandes desafios, no qual muitos e importantes passos já foram dados, mas muitos ainda precisam ser percorridos. E minimizar, ou mesmo eliminar os processos ainda alimentados pelo coque nos Altos-Fornos, tendo como resultado quantidades enormes de emissão de dióxido de carbono, é um dos mais expressivos.

Entretanto, muitos avanços nesse sentido têm sido feitos pelas usinas brasileiras para efetivamente instalar essa nova realidade. Por conta disso – e sem necessidade de estender muito o assunto para o conhecido e já bem-sucedido plano do uso carvão vegetal na fabricação do chamado “aço verde”, bem como daquele da criação de sistemas de captura da maior parte do CO2, que passa a ser utilizado no próprio processo de purificação do minério de ferro que dá origem ao aço –, uma das principais áreas de inovação na siderurgia é a adoção de tecnologias emergentes na produção da liga. O uso de fornos elétricos, por exemplo, permite uma produção mais eficiente e com menor impacto ambiental em comparação aos fornos tradicionais a carvão. Além disso, a impressão 3D está revolucionando a forma como o aço é utilizado, permitindo a criação de peças complexas e personalizadas com menos desperdício de material. E isso, sem falar na aceleração do uso de sucata e das práticas de reciclagem e reutilização de resíduos, que vêm minimizando substancialmente o impacto ambiental da produção metalúrgica. Em outras palavras, tem jeito, sim, de a fabricação do aço alcançar níveis cada vez mais superlativos no âmbito da sustentabilidade.

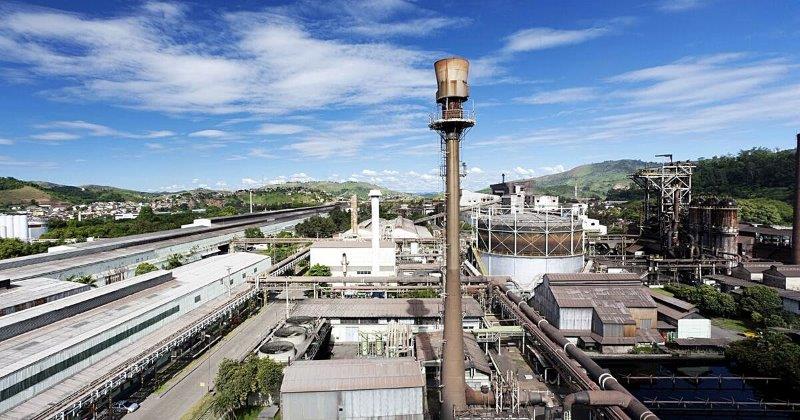

E quanto às metas globais: serão cumpridas em nosso país? “Sem dúvida alguma, o Brasil tem chance, sim, de cumpri-las. Temos visto uma grande mobilização do setor nesse sentido. E, especificamente no nosso país, existem algumas condições favoráveis em relação aos demais, como a matriz energética mais limpa do que a média mundial. Para se ter uma ideia, a geração de energia elétrica a partir de fontes renováveis foi recorde no país, em 2022, ano do último dado disponível, alcançando a marca de 92%”, comenta a respeito Frederico Ayres Lima, conselheiro do Instituto Aço Brasil, e também diretor-presidente da Aperam South América, empresa que seu slogan “Feito para Toda a Vida”, inspirado nas propriedades do aço inoxidável, o carro-chefe da companhia, que tem sua unidade fabril instalada na cidade mineira de Timóteo, no Vale do Aço.

E ele dá alguns exemplos, digamos, “domésticos” praticados pela empresa que ele comanda tem se transformado em resultados concretos e bem-sucedidos ao longo da trajetória em direção à conquista de tais objetivos: “No caso da Aperam, aproximadamente 50% de nossa energia vem do grid, e, portanto 92% renovável, sendo que o restante, vem de contratos de origem 100% renovável também. Isso nos leva a sermos aproximadamente 98% renováveis na questão de energia. Como vantagem, temos no Brasil o carvão vegetal, um biorredutor renovável com todas as condições de produção em larga escala, o que a Europa e a Ásia não têm”

E Frederico vai além, explicando que nos Altos-Fornos da Aperam, desde 2011, não se utiliza combustível fóssil (coque), matriz energética substituída em sua totalidade pelo uso de carvão vegetal originário de florestas plantada na unidade de Bioenergia da companhia, localizada no Vale Jequitinhonha, como redutor. “E, vale registrar que, além do carvão vegetal, também utilizamos a sucata nos fornos elétricos, e já produzimos atualmente também o bio-óleo, gerado a partir dos efluentes gasosos de nosso processo de carbonização vegetal no Vale do Jequitinhonha. E planejamos aumentar a produção desse biocombustível nos próximos anos. Complementarmente, embora ainda não utilizemos o hidrogênio verde para descarbonizar os processos dos nossos AFs e de combustão, já consumimos atualmente uma pequena quantidade de hidrogênio cinza para fins metalúrgicos em nossos fornos, mas não para a combustão. E, nesse caso, nossa estratégia é migrar esse hidrogênio cinza para o hidrogênio verde no futuro”, complementa.

Em termos de resultados advindos dessa instigante composição de fatores, só neste ano de 2024, a Aperam conseguiu remover da atmosfera o equivalente à mesma quantidade de gases de efeito estufa gerados por suas operações integradas no Vale do Aço, onde são fabricados os aços planos especiais e inoxidáveis, bem como no Jequitinhonha, onde é produzida a energia renovável utilizada pela siderúrgica. “Para dar uma ideia melhor dessa conta, até o momento, em 2024, emitimos 413 mil toneladas de CO2, e removemos 450 mil toneladas, ou seja, um saldo de 36 mil toneladas, mas que até 10% a menos ou a mais já é considerado como neutro”, conclui Frederico.