Como e por que inspecioná-los – Parte I

Além da qualidade do produto ser uma exigência dos usuários, a inspeção de tubos atende aos requisitos de Normas Técnicas especialmente criadas para este fim.

Condemir Silva Filho*

A inspeção de tubos de aço carbono soldados em geral é tratada com descaso pois, a maioria dos novos processos de fabricação hoje em dia têm maior confiabilidade e precisão. Entretanto alguns fatores afetam essa confiabilidade, principalmente quando se trata de matérias primas diversas aplicadas a um mesmo processo de formação de tubo. Tratamos aqui quais são as exigências para inspeção durante o processo para que se mantenha repetibilidade e confiabilidade que o produto irá atender ao especificado. Neste artigo a primeira parte trata de Inspeção Dimensional e na segunda parte tratará de Ensaios destrutivos e não destrutivos.

Por que inspecionar tubos

Tubos soldados HFIW (Solda por Indução a Alta Frequência) são produzidos em série e precisam atender aos requisitos do produto, para que o cliente (usuário) receba sempre da mesma forma. Estes requisitos podem ser enquadrados basicamente em dois critérios:

– Normas Técnicas – as normas padronizam os produtos para atenderem exigências e regulamentar o mercado. Itens como aplicações, dimensões, resistência física, e aspectos visuais são nelas especificados. Pode-se incluir em Normas Técnicas, tanto as regulamentações legais como ainda os de clientes ou próprias (exemplo: amarelo Caterpillar)

– Certificações de Sistema – é quando um conjunto de procedimentos tem de ser atendido para se chegar ao produto, ou seja: o Processo, visando padronizações de ações como segurança, responsabilidade ambiental, Sistemas de Qualidade ou do Produto (exemplo: Norma NBR 5580)

Normas Principais

A maioria dos tubos soldados fabricados no Brasil atendem às seguintes normas brasileiras / Mercosul:

- Estruturais

- NBR 8261 – tubos de aço carbono redondos ou retangulares para fins estruturais (NBR 8800 – Projetos Estruturais com tubos de Aço)

- Industriais

- NBR 6591 – tubos de aço carbono soldados longitudinalmente redondos ou retangulares para fins industriais

- Troca Térmica

- NM 60/96 – tubos redondos soldados para aplicações em trocadores de calor, condensadores e equipamentos similares

- NM 120/97 – tubos redondos soldados para aplicações em caldeiras e superaquecedores de vapor.

- Condução

- NBR 5580 – tubos redondos para condução comum de fluidos – gás, vapor e líquidos (similar à DIN 2440)

- NBR 5590– tubos redondos para condução de fluidos (similar à ASTM A53)

- Eletrodutos

- NBR 5597 – Eletrodutos galvanizados e com rosca NPT

- NBR 5598 – Eletrodutos galvanizados e com rosca BSP

- NBR 5624 – Eletrodutos de tubos soldados galvanizados e rosca NBR 8133 para aplicações de baixa responsabilidade.

O que as Normas pedem

As normas pedem requisitos para atender ao uso a que elas se destinam:

- Matéria Prima e grau do aço

- Dimensões e tolerâncias

- Ensaio requeridos – destrutivos e não destrutivos

- Marcações e gravações

- Acabamentos de pontas

- Sistema de inspeção

- Qualificação de processo

- Etc

Tipos de Inspeção

O processo de inspeção antigamente costumava ser dividido entre:

– Inspeção por Amostragem

São feitas em corpos de provas ou no próprio produto (tubo). Esta amostragem é determinada pela norma ou por outros critérios de inspeção. As inspeções podem ser dimensionais ou mesmo destrutivas, como no caso dos ensaios físicos e mecânicos previsto na NBR 6591, por exemplo.

– Ensaios Não Destrutivos

São feitas automaticamente e de forma contínua, normalmente durante 100% dos produtos.

São exemplos: Eddy Current Flux-leakage e Ultrassom

Parte I – Inspeção Dimensional

Nesta primeira parte focaremos nos requisitos dimensionais solicitados pelas principais norma de tubo e suas formas de medição

A dimensão do tubo assim como a obediência as tolerâncias e as exigências dimensionais são de fundamental importância para obtenção dos produtos com qualidade, visto que um tubo com as dimensões fora do especificado muito provavelmente não servirá para a aplicação prevista. Este tipo de inspeção é relativamente simples e rápida, e uma vez acertada as dimensões são poucas as possibilidades de o tubo sair das tolerâncias.

Seção externa ou lados dos perfis tubulares

Redondo:

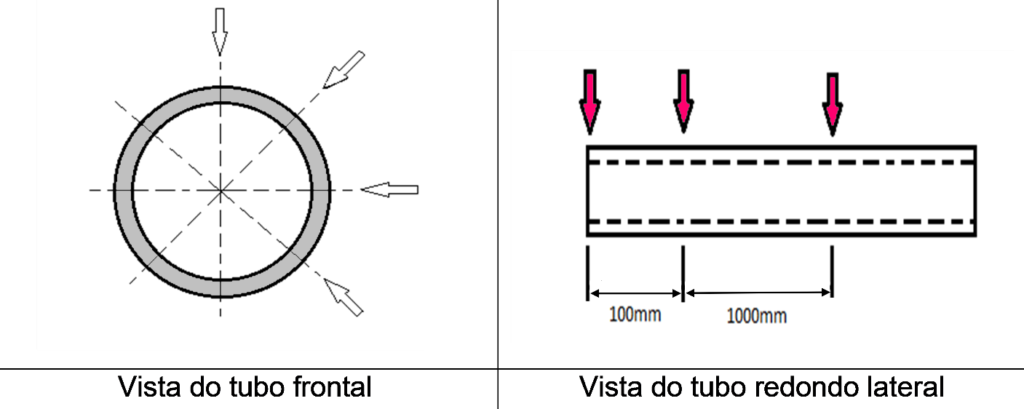

Medir 4 pontos, aproximadamente a 45° entre si, conforme fig. Vista do tubo frontal. Medir a 100 mm da extremidade do tubo e a uma distância de aproximadamente 1000 mm entre uma e outra na extensão do tubo, conforme fig. Vista do tubo redondo lateral.

Perfis Tubulares:

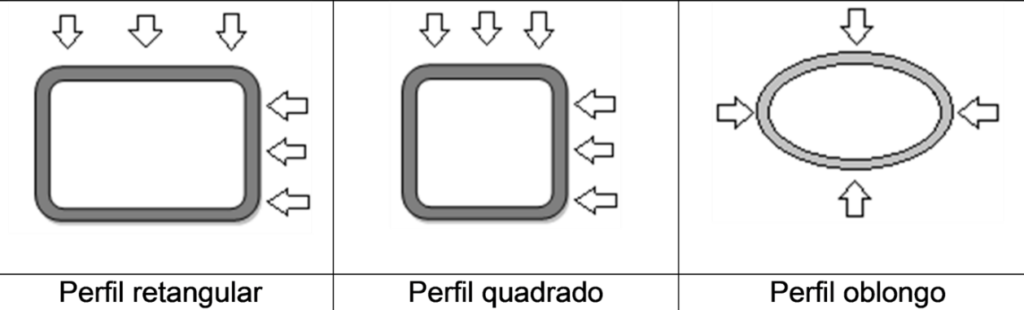

Medir os lados do perfil a 100 mm das extremidades e repetir as medições a 1000 mm distante entre uma e outra na extensão do tubo conforme figura Perfis tubulares.

Nota: os instrumentos utilizados para realização das medições mais indicados serão, paquímetro e em alguns casos micrômetros.

Espessura do tubo

Medir 3 pontos na extremidade do tubo, sendo uma ao lado da solda. Uma aproximadamente a 90° e uma oposto a solda.

Nota: instrumento utilizado, micrômetro com ponta esférica.

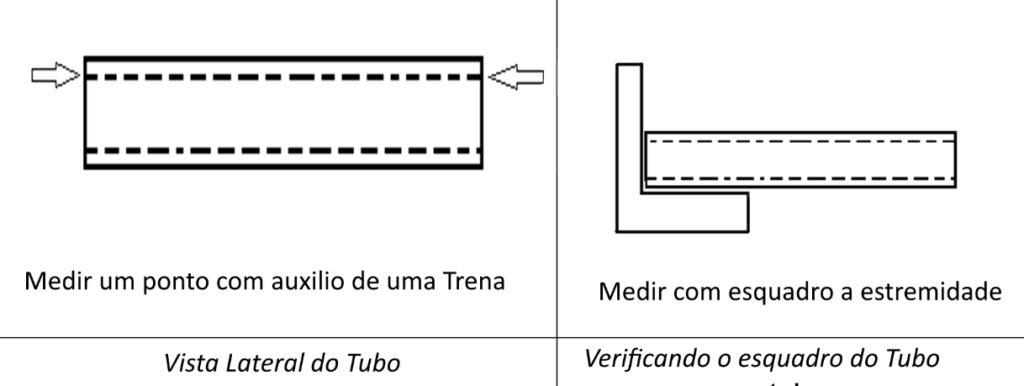

Comprimento e Perpendicularismo

Obs.: verificar visualmente ou com auxílio de esquadro o perpendicularismo do corte da serra conforme figura. Para obtenção do desvio de esquadro, usar um goniômetro.

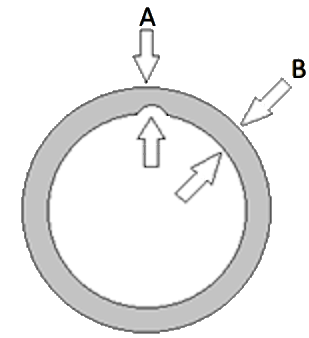

Ovalização

Medir quatro pontos no diâmetro do tubo, sendo aproximadamente a 45° entre si.

A ovalização do tubo será a diferença entre a maior e menor medida

Nota: instrumento utilizado paquímetro ou micrômetro paralelo

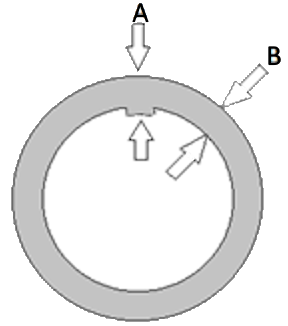

Rebarba Interna

Rebarba Não Removida

A altura da rebarba interna será a diferença entre a medida da rebarba e a espessura do tubo

Altura = medida A – medida B

Rebarba Removida – Positiva

A remoção é positiva quando a espessura na região da remoção é maior que a espessura do tubo,

Positiva: medida A > medida B

Rebarba Removida – Negativa

A remoção é negativa quando a espessura na região da remoção é menor que a espessura do tubo

Negativa = medida A < medida B

Nota: instrumento utilizado, micrometro de pontas ou de ponta esférica

Empenamento

Método 1 – Apoiar o tubo no dispositivo em forma de “L”, encostar as duas pontas na lateral e medir na região de empenamento mais acentuado.

Método 2 – Apoiar o tubo no dispositivo (mesa plana), sem forçar suas extremidades; esticar uma linha lateralmente ligando as duas extremidades e medir na região de empenamento mais acentuado.

O Valor encontrado e deve ser dividido pelo comprimento do tubo, assim teremos a medida do empenamento em mm/ m.

Nota: instrumentos utilizados: linha de nylon e paquímetro ou mesa de cantoneira “L”.

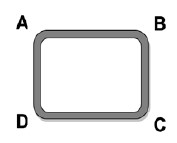

Raio de canto

Medir os quatro raios dos perfis quadrados e retangulares.

Observar visualmente após o ajuste das cabeças turcas e no decorrer da produção diferenças entre os raios.

Raio A, B, C e D Nota: Instrumento utilizado calibrador de raio.

Torção

Apoiar o tubo numa superfície plana e verificar / medir a torção (medida V )

Observar visualmente após o ajuste das cabeças turcas e no decorrer da produção possível torção do tubo.

Tubo com torção

Nota: Instrumento utilizado: paquímetro ou calibrador de folga.

Esquadro

É o encontro de duas semirretas (lados do perfil) onde formam o ângulo de 90° (reto).

Para inspecionar eventual falta de esquadro do tubo, observar visualmente após o ajuste das cabeças turcas e no decorrer da produção.

Tubo fora de esquadro

Nota: Instrumento utilizado, esquadro e para obter o ângulo Ɵ goniômetro.

*Condemir Silva Filho é engenheiro e consultor – Titular da CSF Consultoria com larga experiência na gestão de fábricas de tubos e centros de serviços.