Esta é uma inovação dos fabricantes de equipamentos para processamentos de bobinas que foram laminadas e serão transformadas em blanks dos diferentes formatos.

Claudio Flor*

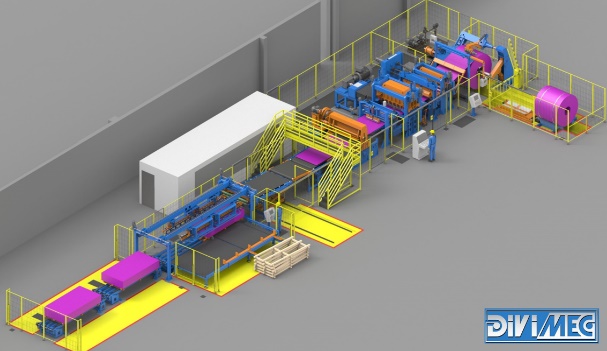

O objetivo da Divimec é apresentar e transferir conhecimentos dos estudos da aplicação das Guilhotinas Rotativas específicas para as Linhas de Corte Transversal (metais) que foram laminadas e se apresentam em forma de bobina e que serão transformadas em blanks de diferentes formatos (retangulares ou trapezoidais).

A operação de cortar: ou Corte é o ato ou efeito de fender, separar ou dividir um objeto (metálico para os casos de Linhas de Corte) por meio de outro.

À medida que inicia o corte, as facas penetram a chapa, até as forças excederem a resistência do material passando pelo limite de escoamento (e flexão) e subsequente cisalhando a chapa.

A penetração inicial é comumente chamada de “entalhe” e a separação é chamada de rompimento. A profundidade da penetração é determinada pela espessura, resistência à tração, alongamento ou resistência ao escoamento dos materiais.

Linha de Corte Transversal – Cut-to-Length Line é definida pela concepção de processo: o endireitamento e corte dinâmico “sem parar” a chapa; isto define a qualidade final do material: uma boa Planicidade e a retirada das “Tensões Residuais” entre 60 e 80% – defeitos provenientes da laminação (abaulamento, espiralamento, arqueamento, torção, bolhas, ondulamento e enflexamento).

Tipos de Corte

Três tipos de operações de corte:

Go & Stop – Corte estático.

Flying-Shear– Corte estático e Guilhotina em movimento dinâmico.

Rotary Shear – Corte dinâmico, ou seja, a velocidade relativa entre o material e a operação de corte na Guilhotina é igual zero, o que permite velocidades relativamente altas (60 a 150 m/min) em blanks relativamente curtos. As forças de atuação do corte são limitadas e os tradicionais fabricantes deste tipo de equipamento chegam no máximo em 8 a 10 mm de espessura. Observo que quanto maior a velocidade da linha maior é o problema no Empilhamento que deverá ter um Sistema compatível (Vácuo ou Magnéticos).

Flying Shear – Guilhotina Voadora o corte (chapa x facas) é estático, entretanto ocorre dinamicamente porque a guilhotina se desloca na velocidade do material enquanto esta operação de corte acontece. Há um limite de velocidade (Máx. 40 a 60 m/min), porém este modo permite o processamento de materiais grossos e de alta resistência até a espessuras de 25,4 mm.

Guilhotinas Rotativas Rotary Shear têm uma definição pelos seus modos operantes.

Sentido de Corte e o Número de Excêntricos de acionamento.

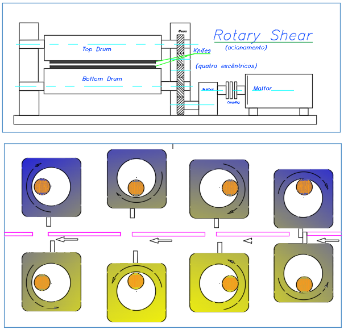

Corte de Cima para Baixo: perfil rebarba para baixo / Dois excêntricos.

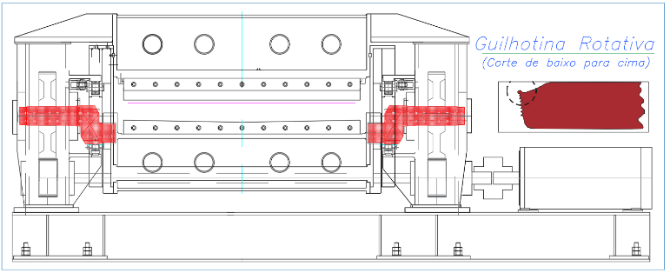

Corte de Baixo para Cima: perfil com rebarba para cima / Dois excêntricos

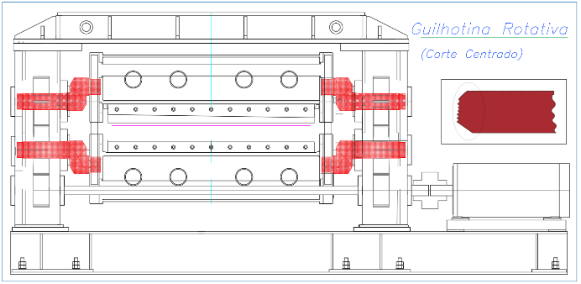

Corte Centrado; perfil com rebarba para o centro / Quatro excêntricos.

Obs. Esta concepção é muito eficaz para chapas finas e Linhas com alta velocidade são ainda mais eficientes nas emendas principalmente executadas por solda a Laser.

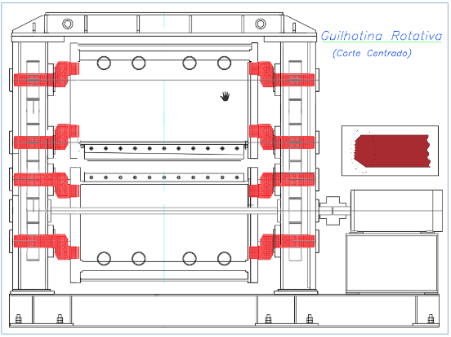

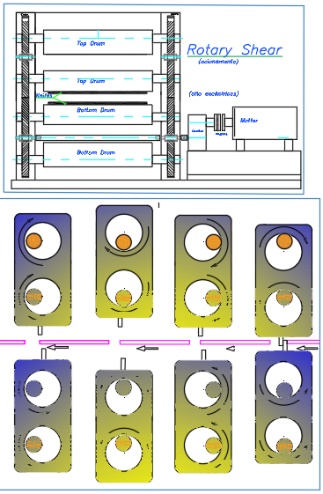

Corte Centrado: perfil com rebarba para o centro / Oito excêntricos.

Obs. O exemplo é uma concepção que aumenta o “range” para maiores espessuras ou materiais mais resistentes, entretanto, o investimento também aumenta.

Sistema Eletrônico e Acionamento

Os sistemas eletrônicos de comando há pouco tempo atrás era uma “caixa preta”, ou seja, desenvolvidos por especialistas que faziam Self-made para cada caso

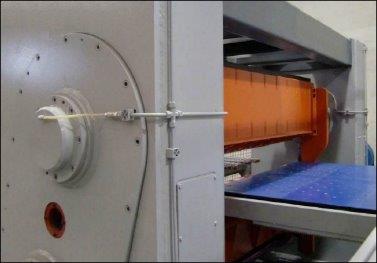

As Guilhotinas Rotativas requerem uma característica mecânica muito precisa com acionamento de engrenamento “folga-zero / Low back-lash”.

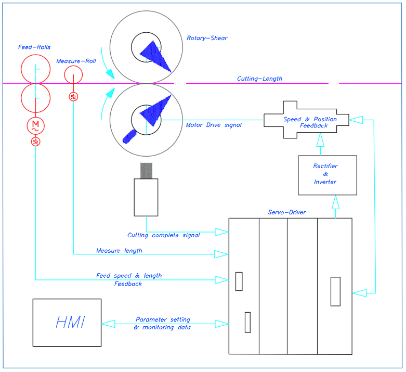

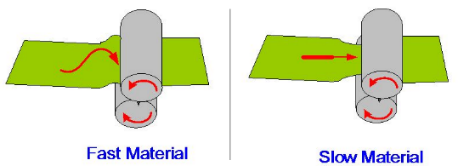

A velocidade entre o material e o deslocamento (chapa x corte) das facas de corte deve ser zero e para tanto devemos ter, além de uma mecânica de precisão para manter a folga de corte, uma eletrônica avançada com motores de alto rendimento.

Os Rolos de Alimentação Feed Rolls são controlados usando inversor de comando “Malha fechada / Closed Loop Vector. Uma roda de medição integrada ao controle do servo movimento que monitora a posição da chapa e calcula, por conseguinte o ponto de corte.

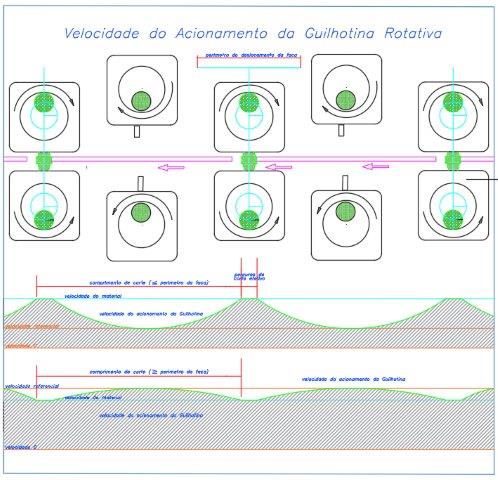

No gráfico ao lado verificamos a performance do acionamento de uma Rotary Shear onde a chapa (fita) está passando a uma determinada velocidade enquanto o acionamento desenvolve uma aceleração de velocidade até sincronizar no exato momento em que o comprimento selecionado estiver chegando para efetuar o corte.

FACAS

Há muito tempo se usou Facas com perfil duplo “V” o que permitia diminuir a força de corte e evitar as forças axiais resultantes sobre os mancais de giro, entretanto isto elevava o custo e aproveitamento de vida curta das mesmas e o alto custo operacional. Hoje as facas são montadas em suportes com inclinação de baixo ângulo para evitar crossbow das fitas após o corte.

ACIONAMENTO

Nos primórdios foi executado o acionamento sobre dois excêntricos interligados por um sistema de acionamento. A evolução veio com acionamento sobre quatro excêntricos ainda interligados por um preciso sistema de engrenamento Low Back-lash e um único motor, porém já temos acionamento por dois e até quatro motores independentes e interligados eletronicamente.

Nota do Autor:

Nestes meus 54 anos de experiência no aço à frente da Divimec Tecnologia Industrial, tenho acompanhado a evolução dos fabricantes de Equipamentos para processamento de Bobinas de Metais.

Poucos sobreviveram as formas agressivas dos asiáticos, entretanto são os europeus e americanos que sempre pontuaram as evoluções neste mercado.

Menciono algumas empresas como a Salico, Fagor, FIMI, Novastilmec, Georg, Red Bud, Bradbury, entre outras tantas que se destacam na vanguarda de projetos “inovação”.

Observo que a Siemensé o nosso principal colaborador de todas estas Inovações inclusive no caso das nossas Guilhotinas Voadoras.

*Claudio Pereira Flor é diretor presidente da Divimec Tecnologia Industrial, empresa fabricante de linhas de embalagens, linhas de corte e demais equipamentos para processamento de metais.