Como e Por que inspecioná-los – Parte II.

Nesta segunda parte do artigo Inspeção de Tubos Soldados HFIW, vamos mostrar os Ensaios Destrutivos executados em corpos de prova extraídos dos produtos, bem como explorar os ensaios Não Destrutivos requeridos por normas de tubos de maiores exigências.

Condemir Silva Filho*

Ensaios Físicos e Mecânicos

Os ensaios destrutivos são utilizados para verificar a qualidade da solda, principalmente sua ductilidade.

Os corpos de prova devem ser preparados com critérios, principalmente no que tange a real amostragem dos lotes produzidos, assim como na qualidade do corte para não mascarar o ensaio com falsas rejeições ou aprovações.

Nota: ductilidade é a capacidade que o material tem de suportar deformações.

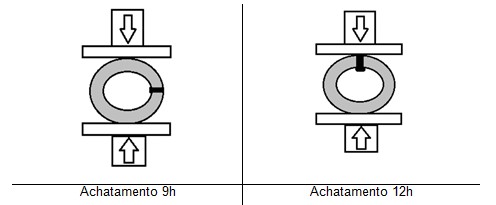

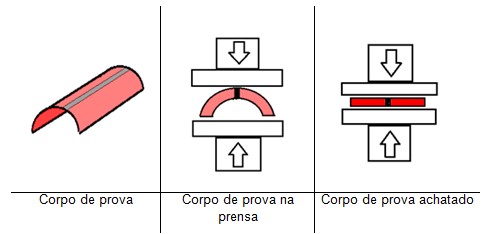

Achatamento

Este ensaio consiste em submeter um corpo de prova de no mínimo 100mm de comprimento ao achatamento em uma prensa na direção perpendicular ao eixo longitudinal do tubo. O ensaio deve ser realizado tanto com a solda posicionada a 9h como a 12h (90° ou 0°).

Ao achatar-se totalmente, não deve ocorrer fissuras, trincas esfoliamento ou falha de caldeamento da solda.

No teste 9h há mais solicitação (tração) do cordão na região externa, enquanto a 12h a solicitação é maior internamente.

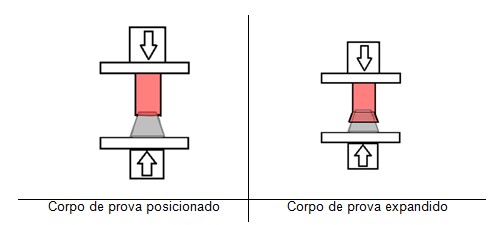

Alargamento

Este ensaio consiste em expandir-se a extremidade de um corpo de prova de aproximadamente 100mm, por meio de um mandril (cônico de 30°), conforme figura.

Ao expandir o corpo de prova não deve ocorrer fissuras, trincas ou falhas de caldeamento da solda. Para tubos com o cordão interno não removido, o mandril cônico pode ter uma ranhura que possa acomodar o mesmo.

Nota: outros ensaios podem ser solicitados para verificação da qualidade da solda, como por exemplo, flangeamento e aplainamento de semi-tubo.

Flangeamento

Consiste na retirada do cone após o ensaio de expansão e a continuidade de aplicação da força ao corpo de prova até que a aba flangeada (expandida) atinja um angulo de 90°, conforme figura.

Aplainamento do semi-tubo:

Consiste no corte longitudinal de uma amostra do tubo (meia cana) e esse corpo de prova é aplainado por aplicação de força no plano diametral da costura.

Obs.: Em nenhum destes testes (flangeamento/aplainamento) deve ocorrer fissuras, trincas ou falha de caldeamento.

Dobramento (curvamento):

Este ensaio é normalmente também chamado de Curvamento, pois é isso que se realiza. O cordão de solda deve estar para fora que é a maior solicitação.

Nota: O produto está reprovado caso abra na solda ou na matéria prima e a NBR 5590 deixa como alternativa para este ensaio, o ensaio de Achatamento para tubos até 60,30 mm.

Ensaios Não Destrutivos

São os ensaios, como diz o nome, que não destroem a peça sendo ensaiada. Os ensaios não destrutivos nos processos de fabricação contínua de tubos soldados, visam essencialmente garantir a qualidade da solda. As técnicas mais comuns consistem em verificar a existência de trincas na região da solda de tubos de aço.

Existem vários tipos de ensaio aplicáveis aos tubos soldados:

Correntes Parasitas

São enquadrados nesse tipo de ensaio diversos processo. O princípio é que o campo magnético gera correntes secundárias ao atravessar um metal magnético. Essas correntes são chamadas de correntes de Foucault ou correntes parasitas.

Eddy Current – ou ensaio eletromagnético –consiste na indução de um campo eletromagnético na região da solda através de uma bobina e a imediata medição desse campo. Repete esse processo em uma região imediatamente posterior. O equipamento compara essas duas regiões medidas e, se houver diferença na resposta, uma descontinuidade (falha no material) é acusado um defeito. Este equipamento detecta prioritariamente falhas na superfície do material. Falhas sub-superficiais podem não ser detectadas.

Flux Leakage – ou Fuga de fluxo magnético – consiste na aplicação de um potente campo eletromagnético em uma região. Caso haja alguma descontinuidade no campo gerado, este sai do material (fuga do fluxo) e é detectado por um sensor, acusando assim, uma falha. Este médoto é muito utilizado na deteção de corrosão de tubulações.

Nota: Ambos os métodos acima magnetizam o material (aço) e requerem um equipamento adicional para desmagnetização para permitir trabalhos posteriores como soldagem, por exemplo. Eles também não detectam falhas longitudinais.

Ultrassom – este ensaio consiste na aplicação de ondas sonoras de curto comprimento e alta frequência através da parede do tubo. Ao encontrar uma falha dentro do material sendo inspecionado, o som retorna (como o eco) e sua posterior deteção em um transdutor (sonda). O sistema requer um meio de acoplamento entre a sonda e o material em teste, usualmente água ou emulsão. As sondas são angularmente orientadas para pegarem tanto defeitos longitudinais como verticais (os mais típicos em solda longitudinal de tubos). Defeitos transversais requerem arranjo especial das sondas para serem detectados.

Esse equipamento permite também a medição da espessura do material pois, se não encontrar nenhuma falha, o som retorna ao bater na outra superfície da espessura. Conhecidas a velocidade do ultrassom (depende do material que foi medido) e o tempo de resposta (eco), calcula-se a distância percorrida, medindo assim a espessura do tubo.

Partículas Magnéticas (Magnaglux) – funciona com o princípio inverso do ensaio eletromagnético. Consiste na passagem de uma corrente elétrica entre dois pontos do tubo que ao passar por uma falha, a corrente gerará um campo magnético. Ao mesmo tempo, aplica-se uma quantidade de pó magnético (geralmente em solução líquida) sobre a região sendo ensaiada. Encontrando a falha, haverá uma aglutinação das partículas que revelarão sua localização. Para facilitar a visualização, este ensaio muitas vezes e efetuado com partícula fosforescentes e uma luz negra para revelar o ponto do defeito.

*Condemir Silva Filho é engenheiro e consultor – Titular da CSF Consultoria com larga experiência na gestão de fábricas de tubos e centros de serviços.